ПЭТ

Содержание:

- История изобретения ПЭТ

- Международные обозначения

- Технология производства ПЭТ

- Технические характеристики

- Виды полиэтилентерефталата

- Марки

- Вторичная переработка

- Производство ПЭТ-флаконов

- Основные виды полимеров

- Плюсы и минусы ПЭТ

- ПЭТ и экология

- Влияние полиэтилентерефталата на здоровье

- Применение PET

- 3D-печать

Полиэтилентерефталат — самый распространенный вид пластмасс. Используется в пищевой и фармацевтической промышленности, машиностроении, электротехнике, в быту.

Из него делают посуду, изделия технического и медицинского назначения, упаковку для безалкогольных напитков, косметической продукции, бытовой химии.

Материал безвреден для человека и окружающей среды. Подходит для вторичной переработки.

История изобретения ПЭТ

Родоначальником полиэтилентерефталата считается Англия, начавшая исследования материала в 30-х годах прошлого столетия.

Синтезирование волокнообразующего материала первыми выполнили химики Джеймс Диксон и Джон Уинфилд в лаборатории Calico Printers Association Ltd в 1935 году.

В Советском Союзе разработки ПЭТ велись в Институте высокомолекулярных соединений Академии наук СССР. Первые устойчивые образцы были получены в лаборатории ацетатных волокон Сибирского отделения Академии наук Новосибирска в 1949 году.

Первоначально материал использовался в качестве основы для жидких лаков.

Распространение полимер получил в начале 70-х годов прошлого столетия. Была освоена технология выдувного формования, применяемая при производстве прозрачных ПЭТ бутылок для газировки и других безалкогольных напитков.

Международные обозначения ПЭТ

Продукция, выпускаемая на основе полиэтилентерефталата, имеет международное обозначение PET.

В России полимер обозначается аббревиатурой ПЭТФ, а изделия на его основе — ПЭТ.

В различных странах зарегистрировано более сотни торговых названий полиэтилентерефталата.

В том числе:

Лавсан, РуПлак, Novattro — названия российских брендов;

NUDEC SA — полимер испанского производителя;

Дакрон, Мелинекс, Майлар — марки, запатентованные в США;

Терилен — зарегистрирован в Великобретании;

Тревира (Trevira), Текадур (Tecadur), Текапэт (Tecapet) — бренды немецких производителей;

Тергал — французское полимерное полотно.

Крупнейший немецкий химический концерн BASF выпускает линейку термопластичных PET полиэфиров под брендом Ultradur.

Маркировка ПЭТ

Технология производства ПЭТ

Термопластичный полимер принадлежит к группе сложных полиэфиров.

Исходным сырьем для его получения являются этиленгликоль и терефталевая кислота или ее диметиловый эфир.

Процесс получения полиэтилентерефталата состоит из двух основных стадий – стадии этерификации и стадии поликонденсации.

Этерификация терефталевой кислоты этиленгликолем в соотношении 1:1,2 — 1:1,5 проводится при температуре около 250°С и давлении до 0,2 МПа.

Поликонденсация полученной смеси выполняется в нескольких последовательно расположенных модулях. Масса перемешивается при постепенном повышении температуры до 300°С и понижении давления до 66 Па.

В результате образуется вязкая полимерная масса, способная легко подвергаться выдувному формованию, литью под давлением, экструзии.

При быстром охлаждении полимерной массы ПЭТ аморфный, прозрачный, при медленном — кристаллический, непрозрачный, белого цвета.Аморфный полимер используется при производстве пленок, тары, емкостей для напитков. Кристаллический — идет на изготовление конструкционных изделий.

Условная схема производства полиэтилентерефталата.

Технические характеристики ПЭТ

Основные характеристики полимера:

Легкость. Удельный вес литровой бутылки составляет около 30 г. Стеклянная бутыль такого же объема весит более 500г.

Прочность. Показатель прочности на растяжение — 172 МПа. Ударная прочность выше, чем у органического стекла более чем в 10 раз. Материал устойчив к истиранию, растрескиванию, многократным деформациям при растяжении и изгибе.

Пожаростойкость класс В1. ПЭТ не поддерживает горение, но под воздействием открытого огня плавится, образуя капли.

Термостойкость. Материал сохраняет свои качества при t от -50°С до +85°С, начинает плавиться при +250°С.

Прозрачность. Светопропускание свыше 90% позволяет видеть содержимое упаковки.

Экологичность. Отходы полиэтилентерефталата не содержат хлор. Даже при сжигании они не выделяют диоксины. По хроматографическому анализу отходящие газы идентичны выбросам при сжигании дров.

Полимер устойчив к действию разбавленных кислот, спиртов, бензина, парафина, минеральных солей и прочих органических соединений. Не поражается микроорганизмами. Остается гибким и пластичным в нагретом и холодном состоянии.

Полиэтилентерефталат неустойчив к сильным щелочам, кислотам, кетонам.

Виды полиэтилентерефталата

Для оптимизации свойств полимера ПЭТ сополимеризуют с другими химическими соединениями: этиленгликолями, диоксидами, другими диолами.

Модифицирующие добавки позволяют создавать виды полимеров с улучшенными техническими характеристиками.

ПЭТ-А

Аморфный полиэтилентерефталат — прозрачный гибкий полимер с повышенной прозрачностью, холодной и горячей гибкостью, ударной вязкостью. Фрезеруется, сверлится, полируется. Подходит для печати, в том числе ультрафиолетовой и сольвентной.

Применяется в рекламной индустрии, торговле, приборостроении, строительстве. Из аморфного пластика изготавливают экраны дисплеев, торговые витрины, световые панели, демонстрационные стенды, офисные перегородки.

При нагревании свыше 75°С происходит кристаллизация полимера. он становится белым и хрупким.

ПЭТ-Г

Полиэтилентерефталат, модифицированный гликолем, обладает повышенной ударной вязкостью.

Температура его плавления ниже, чем ПЭТ-А. Благодаря этому материал не кристаллизуется, остается прозрачным и сохраняет форму при любых операциях, в том числе при термическом формовании.

Из ПЭТ-гликоля делают пресс-формы, витрины, вывески, медицинское оборудование и офисные перегородки. Он хорошо поддается металлизации, печати, окрашиванию.

ПЭТ-ГАГ

Трехслойный полимер, состоящий из двух крайних слоев ПЭТ-Г и среднего — ПЭТ-А.

Совмещает свойства гликоль-модифицированного и аморфного пластика. Хорошо поддается резке, склейке, обработке. Подходит для печати, создания упаковки, торгового и рекламного оборудования.

Марки ПЭТ

Марки полиэтилентерефталата и рекомендуемые методы переработки определены ГОСТ Р 51695-2000 и отражены в таблице.

|

Марка |

Тип полимера |

Способ переработки |

t °C кристализации |

|

ПЭТФ-Г-75 |

Гомополимер

|

Изготовление изделий методом литья под давлением |

156-158 |

|

ПЭТФ-С-75 |

Сополимер |

148-152 |

|

|

ПЭТФ-Г-80 |

Гомополимер

|

Изготовление изделий методом экструзии и литья под давлением |

156-158 |

|

ПЭТФ-С-80 |

Сополимер |

148-152 |

Маркировка содержит:

ПЭТФ — обозначение полимера по ГОСТ 24888;

«Г» или «С» — тип полимера;

75 или 80 — предельное число вязкости (мл/г).

Полиэтилентерефталат производится в виде гранул размером 2-8 мм. Цвет и размер гранул указывают при заказе определенной марки полимера.

Варианты переработки пластика.

Вторичная переработка

Тонны пластиковых отходов скапливаются на мусорных полигонах. Существенно снизить загрязнение окружающей среды позволяет переработка использованной упаковки в новые изделия. Вторичная переработка полимерной тары началась практически сразу после ее распространения.

Еще в 1970-х годах американская компания St. Jude Polymers стала изготавливать из использованных бутылок волосяные щетки и пластиковую ленту. Затем, путем дробления, очистки и переработки отходов, был налажен выпуск гранулированного ПЭТФ, служащего сырьем для производства новой продукции.

Вторсырье собирают в пунктах приема, специальных сетках или контейнерах, мусорных полигонах.

Этапы производства вторичного полиэтилена:

- Сортировка

Сортировка полимерных отходов выполняется как вручную, так и автоматически. Ручную сортировку выполняют операторы, выбирающие ПЭТ-тару из движущегося по транспортерной ленте мусора. Трудность ручной сортировки в сложности визуально отличить разные виды полимеров.

На многих сортировочных пунктах задачу облегчают УФ лампы. Под действием ультрафиолета ПВХ начинает излучать зеленый или желтый цвет, а ПЭТ — флуоресцирует голубоватым светом.

Автоматическая сортировка выполняется с помощью сенсорных датчиков, сканеров инфракрасных излучателей. Самым надежным методом сортировки отходов считается использование рентгеновских лучей. Он основан на идентификации атомов хлора, они есть в ПВХ и отсутствуют в ПЭТ.

Современные сортировочные станции могут использовать одновременно несколько технологий.

Сортировка отходов.

- Измельчение

Отсортированное сырье промывают горячей водой с каустической содой и измельчают в роторных дробилках или шредерах.

Полученные после дробления хлопья отправляются в сепараторы для сухой или жидкостной очистки от примесей (этикеток, остатков клея и пр.).

После очистки и сушки флекс фасуется в полиэтиленовые мешки или биг-бэги.

- Агломерация

Хлопья размером 5-10 мм загружаются в бункер агломератора, где дополнительно измельчаются движущимися ножами и сплавляются под действием высокой температуры. Затем в бункер подается порция холодной воды, вызывающей резкое охлаждение расплавленной массы и ее распад на мелкие окатыши.

- Грануляция

Измельченное сырье в экструдере дополнительно очищается путем вакуумной дегазации и перерабатывается в гранулы одинакового размера.

Материал плавится, перемешивается, выдавливается через фильеры, формируясь в стренги. После охлаждения в специальных ваннах полимерные нити нарезаются на гранулы заданной длины, которые затем сепарируются и сушатся.

По техническим параметрам вторичные гранулы практически не отличаются от исходного сырья. Добавки и присадки улучшают свойства полимера.

ПЭТ-тара может перерабатываться многократно.

Вторичное сырье используют при изготовлении технической упаковки, тротуарной плитки, нетканых материалов, полимерно-песчаной черепицы, стеновых блоков, канатов и т.д.

Заменяя первичный полиэтилентерефталат переработанным материалом, решается экологическая проблема пластикового мусора.

Гранулят.

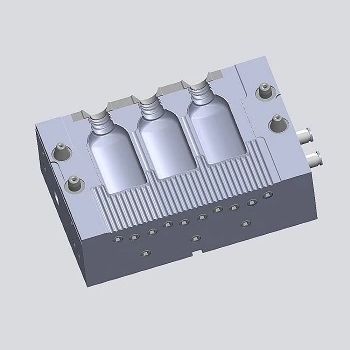

Производство ПЭТ-флаконов

Для изготовления флаконов используются измельченные и просушенные гранулы полиэтилентерефталата.

Два основных этапа производства:

- Изготовление заготовок (преформ)

Полимерные гранулы разогреваются в термопластавтоматах до жидкого состояния. Под большим давлением, через мундштук, полимер впрыскиваются в стальную пресс-форму. После остывания формы размыкаются, заготовки извлекаются наружу.

Готовые преформы представляют собой миниатюрные пробирки с резьбой.

Производство преформ.

- Выдув флаконов

Заготовки перемещаются в выдувную машину, состоящую из тепловой камеры и выдувного модуля.

В греющем отсеке заготовка размягчается. Внутрь нее подается сжатый воздух, флакон раздувается до нужных размеров, точно повторяя внутренние очертания пресс-формы. При соприкосновении со стенками стальных форм пластик охлаждается и становится жестким.

Эти две операции производятся на различных станках или в одном агрегате, когда в машину загружают гранулированное сырье, а на выходе получают готовые изделия.

Все оборудование работает в автоматическом или полуавтоматическом режиме.

Двухстадийное литье позволяет делать заготовки в месте производства или складирования сырья, а выдувать флаконы — в местах их наполнения.

Схема выдувного формования.

Основные виды полимеров

- жесткий — идет ни производство оконных профилей, труб, литых изделий;

- пластифицированный — для изготовления напольных покрытий, кабельной изоляции, различных емкостей.

Изготавливать емкости для продуктов и напитков из ПВХ запрещено. Материал не подходит для вторичной переработки.

2. Полипропилен (ПП). Получают полимеризацией пропилена. Относится к термопластичным материалам. Отличается повышенной жесткостью, хорошей формоустойчивостью.

Из него делают профили труб для холодной и горячей воды, кабельную изоляцию, приборные панели, электроинструменты, ящики, контейнеры и пр. Материал легко перерабатывается. Безопасен при использовании в качестве упаковки для пищевых продуктов.

Сравнительная таблица основных видов полимеров.

|

Свойства |

ПЭТФ |

ПВХ |

ПП |

|

Плотность, г/см3 |

1,36-1,40 |

1,37-1,42 |

0,90-0,92 |

|

Прочность на изгиб, МПа |

50-83 |

70-90 |

н/д |

|

Прочность на разрыв, МПа |

60-80 |

47-55 |

25-36 |

|

Удлинение при разрыве, % |

50-75 |

30-100 |

200-800 |

|

Твердость по Бринеллю, МПа |

14-23 |

10-160 |

40-70 |

|

Теплопроводность, Вт/м*К |

0,2-0,32 |

0,08-0,16 |

н/д |

|

Температура плавления, °С |

240-270 |

150-200 |

165-170 |

|

Температура размягчения, °С |

81-83 |

74-80 |

110-153 |

|

Диэлектрическая проницаемость (50Гц) |

2,6 |

3,5-4,5 |

1,6-2,3 |

Изделия из ПВХ.

Плюсы и минусы ПЭТ

Изделия из полиэтилентерефталата не разбиваются и не растрескиваются, не разрушаются под действием растворов кислот, щелочей. Это хорошая альтернатива алюминиевой и стеклянной таре, изделиям из ПВХ, ПП и прочих пластиков.

К плюсам ПЭТ относятся:

высокая механическая прочность;

износостойкость;

низкое влагопоглощение;

хорошая светопроницаемость;

легкость и прозрачность;

устойчивость к действию микроорганизмов;

высокое изоляционное сопротивление;

возможность вторичной переработки.

Материал устойчивость к действию кислот, спиртов, щелочей, масел, солей, нефтепродуктов. Сохраняет гибкость, пластичность и прочие свойства в диапазоне температур от +80°С до -40°С.

В отличие от алюминиевой и стеклянной тары, элементами пластиковой упаковки невозможно порезаться даже при нарушении ее целостности.

Светопропускание ПЭТ-листов аналогично поликарбонату и акриловому стеклу, при этом ударная прочность этого полимера выше в 10 и более раз.К недостаткам изделий из ПЭТ относятся низкие барьерные свойства. Материал хорошо пропускает свет. Структура полиэтилентерефталата способна пропускать через стенки ПЭТ-емкостей ультрафиолет, кислород, углекислый газ, что вызывает окисление продуктов, снижает срок хранения товара.

Полиэтилен в естественной природе распадается сотни лет. Опасность представляют как сами предметы, так и выделяемые при разложении опасные химические элементы, загрязняющие почву, воздух, грунтовые воды.

ПЭТ и экология

Полиэтилентерефталат относится к пятому, самому безопасному классу отходов. Материал не содержит хлора, диоксина, тяжелых металлов. Одобрен для применения в пищевых отраслях.

Производство изделий из ПЭТФ более экологично, чем выпуск аналогичных товаров из стекла, алюминия и других материалов:

меньше используется воды и электроэнергии;

ниже выбросы в атмосферу углекислого газа;

легкий вес тары позволяет использовать меньше топлива для ее транспортировки.

Вторичная переработка ПЭТ снижает выбросы СО2 и парниковых газов в атмосферу на 50-80%.

Образование отходов, выбросы ПГ, потребление энергии для различных видов упаковки в расчете на 1 000 литров напитка.

|

|

Отходы |

Выбросы парниковых газов, кг |

Потребление э/энергии, кВт/час |

|

|

масса, кг |

объем, м3 |

|||

|

ПЭТ бутылка |

46,3 |

0,173 |

172,4 |

1090,3 |

|

Стеклянная бутылка |

683,8 |

0,553 |

743,7 |

2636,5 |

|

Алюминиевая банка |

117,6 |

0,246 |

424,4 |

1585,7 |

Пластиковая тара является экологически чистой и безопасной для человека и окружающей среды.

Производство ПЭТ-бутылок полностью стерильно. Весь процесс происходит в среде инертного газа или вакуума в помещениях, оснащенных очищающими воздух агрегатами.

Влияние полиэтилентерефталата на здоровье

Многолетние научные исследования, в т.ч Международным Институтом Жизни (ILSI) в США, подтверждают, что изделия из ПЭТ не представляют угрозы для здоровья человека.

Материал является инертным по отношению к любым пищевым продуктам.

В ПЭТ таре официально разрешено хранение любых жидкостей, таблеток и другой фармацевтической продукции. Такая упаковка не способствует развитию бактерий, не взаимодействует с находящимся внутри содержимым. Она не выделяет побочных химических соединений при нагреве или охлаждении.

Полиэтилентерефталат всемирно признан безопасным и экологически чистым упаковочным материалом, обеспечивающим полную защиту качества продукции.

Производство синтепона из ПЭТ.

Применение ПЭТ

Изделия из ПЭТ используются в пищевых и химических отраслях, медицине, фармацевтике, косметологии, машиностроении, прочих сферах.

Сырье применяется при производстве следующих товаров:

емкостей;

полиэтиленовой пленки и изоляционных лент;

упаковки для продуктов и других потребительских товаров;

химических волокон для использования в технических целях, производстве тканей и одежды;

архитектурно-строительных конструкционных элементов;

композиционных материалов;

рекламной продукции.

Полиэфирное волокно применяется для армирования транспортерных лент, автомобильных шин, шлангов высокого давления.

Благодаря высокой структурной стойкости, хорошим электроизоляционным качествам ПЭТ используется при производстве элементов электроники, конструкционных и инженерных элементов в машиностроении и прочих производственных сферах.

Примером изделий из полимера могут служить детали двигателей, компрессоров, насосов, кузовов автомобилей, изделия медицинского назначения, корпуса швейных машин.

В настоящее время композитные нити на основе ПЭТ используются для печати на 3D принтерах.

Бутылки и флаконы ПЭТ.

3D-печать

Технология послойного наплавления с использованием композитных полимеров на основе ПЭТ — самый распространенный способ трехмерной печати.

3D-принтер включает в себя экструдер с печатающей головкой, механизм перемещения печатающей головки, рабочую платформу, механизм подачи полимерной нити (филамента).

ПЭТ-нить подается в экструдер, где нагревается и плавится. Через печатающее сопло расплав выдавливается на разогретую платформу. Рабочий стол может быть открытым или находиться в термостойком закрытом корпусе.

Положение печатающей головки определяется кинематической схемой принтера.

Для объемной печати хорошо подходит модифицированный гликолем полиэтилентерефталат (ПЭТ-Г), отличающийся низкой термической усадкой, прекрасной межслойной адгезией и пластичностью.

На 3D-принтере можно изготавливать корпуса для механических установок, детали механизмов, защитные кожухи, архитектурные макеты, пищевую тару, различные опорные структуры.

Расходные нити (филамент) изготавливаются как из первичных полимеров, так и вторично переработанных.

3D-печать на принтере.