Пресс-формы

Содержание:

- Что такое пресс-форма

- Применение пресс-форм

- Этапы производства

- Конструкция, элементы

- Классификация

- Обогрев пресс-форм

- Охлаждение пресс-форм

- Производительность и ресурс работы

Пресс-формы — формообразующие устройства, используемые при выпуске серийных изделий из термопластичных полимеров, резины или металла.

Они задают конфигурацию изделиям, которые производятся на литьевых станках, экструзионно-выдувных машинах или в термопластавтоматах (ТПУ). Их качество напрямую зависит от геометрической точности элементов формообразующей оснастки.

Что такое пресс-форма

Пресс-форма представляет собой конструкцию, состоящую из стальных плит, к которым крепится неподвижная матрица и подвижные элементы пуансона.

Внутренняя полость задает точную конфигурацию и параметры будущей отливки. Расплавленное сырье подается в формообразующую полость по специальным литниковым каналам.

Пресс-формы могут быть двухплитными или трехплитными.

Двухплитные состоят из матрицы и одного пуансона. Они образуют одну линию разъема и используются для изготовления простых деталей.

Трехплитные имеют два пуансона, образуют две линии разъема и предназначены для производства деталей сложных конфигураций.

Центрирование пресс-форм при смыкании обеспечивают:

-

направляющие колонки;

-

втулки;

-

центраторы;

-

запирающие клинья.

Пресс-формы оборудуются системами обогрева и охлаждения, которые могут иметь автоматическую или полуавтоматическую регулировку температуры.

Все элементы формы должны составлять идеально подогнанную систему, части которой точно сопрягаются между собой.

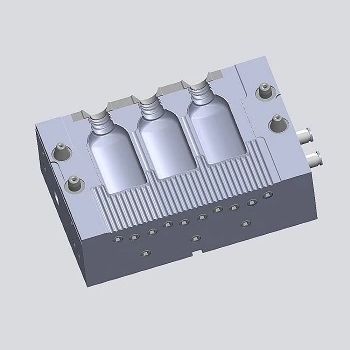

Схема пресс-формы.

Применение пресс-форм

Существуют разные методы производства полимерных изделий.

Основные из них:

-

инжекционное прессование или литьё под давлением — основано на впрыскивании разогретой полимерной массы в охлаждаемую пресс-форму;

-

экструзия — выдавливание или шприцевание расплавленной полимерной массы через формообразующую фильеру;

-

выдув — изготовление полимерной тары и емкостей с тонкими стенками бутылок, канистр, бочек объемом до пяти тысяч литров;

-

термическое формование — расплавленная масса формуется под действием механических нагрузок.

Этапы производства изделий из пластмасс в термопластавтоматах:

-

Измельчение и загрузка сырья в загрузочный модуль литьевой машины.

-

Перемещение гранул в шнековую зону, где они плавятся до жидкого состояния под действием высоких температур.

-

Впрыскивание расплава под высоким давлением в пресс-форму через мундштук пластификационного модуля.

-

Остывание деталей в пресс-форме при постепенном понижении давления и температуры.

Готовые изделия после остывания извлекаются из формы и упаковываются.

Производственный цикл занимает от нескольких секунд до 10-15 минут, в зависимости от применяемого сырья, габаритов, конфигурации и толщины стенок.

Для каждого вида продукции температурные параметры, объем и скорость впрыска задаются индивидуально.

Термопластавтомат для изготовления деталей из термопластов методом литья под давлением.

Этапы производства

Изготовление пресс-форм многоэтапно — от проектирования до испытания готовой оснастки на работоспособность.

- Составление технического задания и эскизных чертежей

Эскизные чертежи выполняются на основании утвержденного заказчиком технического задания, включающего информацию о технических и эксплуатационных параметрах продукции, планируемых объемах производства, сырье.

Для создания эскизных чертежей могут использоваться образцы готовых деталей.

- Разработка конструкторской документации и 3D-модели

Проектирование выполняется на основании современных компьютерных программ.

При разработке рабочей документации выполняется детализация отдельных конструктивных элементов устройства, включая литниковые системы, разъемы, шиберы, вставки и пр.

На основании конструкторских чертежей создается трехмерная модель будущих изделий.

Рабочий проект и 3D-модель согласуются с заказчиком и передаются в производство.

- Изготовление пресс-форм

Элементы форм изготавливаются на металлообрабатывающих станках с ЧПУ из высокопрочной коррозионностойкой инструментальной стали, способной выдерживать множество циклов литья под высоким давлением.

- Закаливание

Выполняется термообработка заготовок путем разогрева до температуры выше 600°С, с последующим охлаждением до экстремально низких показателей. Закаливание повышает прочность и срок эксплуатации пресс-формы.

- Чистовая доработка

Выполняется финишная прошивка медными электродами, шлифовка, полировка формообразующих поверхностей.

Для повышения износостойкости и создания идеально гладких поверхностей элементы пресс-форм подвергаются химической или гальванической обработке: хромируются, никелируются или оксидируются.

Отдельные элементы в сборочном цехе собираются в единую конструкцию.

Для производства изделий сложной конфигурации создаются пресс-формы, состоящие из пуансона, разделенного на две-три части.

- Тестирование и испытание пресс-форм

Готовые пресс-формы испытываются и тестируются в условиях, приближенных к реальным.

На литьевых станках выполняется контрольная отливка изделий.

Оснастка с опытными образцами комплектуется линейными картами и прочей технической документацией, упаковывается и отправляется заказчику.

Конструкция пресс-формы.

Конструкция, элементы

Пресс-форма — сложный конструктивный элемент, состоящий из деталей технического назначения, соприкасающихся с сырьем и участвующих в формообразовании:

-

матрица и пуансон;

-

резьбовые и формирующие знаки;

-

кольца и вкладыши.

Работу основных технических элементов обеспечивают конструктивные детали:

-

литники и направляющие колонны;

-

фиксаторы и втулки;

-

ручки и выталкиватели;

-

системы нагрева и охлаждения.

Конструктивные детали при формировании изделий не соприкасаются с сырьем. Они служат для смыкания и размыкания форм, фиксации их в определенном положении и пр.

Матрица и пуансон

Основные элементы пресс-формы обеспечивают формирование отливки.

Матрица — располагается на неподвижной плите пресс-формы. Она формирует наружную поверхность детали.

Пуансон — подвижная деталь пресс-формы. Служит для формирования внутренней поверхности отливки. Воздействует на отливку давлением.

При смыкании пуансон и матрица образуют герметичную полость, полностью повторяющую форму изделия.

Литниковая система

Литники предназначены для подачи полимерного расплава в пресс-форму.

В литниковую систему входят разводящие коллекторы, холодноканальные или горячеканальные сопла, инжекторы многоточечного впрыска, литниковые втулки.

По разводящим коллекторам материал подается от сопла ТПА в формующую полость пресс-формы.

Литниковые системы могут оснащаться автоматическим управлением.

Литники

Закладные знаки

Это съемные элементы, которые служат для формирования резьбы пазов, поднутрений (углублений или выступов), сквозных отверстий, карманов и пр.

Формирующие элементы могут крепиться неподвижно или подвижно, иметь вращающуюся или статичную конструкцию.

Неподвижные знаки крепятся к форме стационарно, на расклепке или методом запрессовки.

Подвижные соединения используются в стационарных и съемных пресс-формах, если они принимают участие в извлечении готовых отливок из матрицы.

Статичные знаки на пресс-форму устанавливаются вручную перед началом литья и извлекаются из формы вместе с готовыми деталями.

Для формирования резьбы используются вращающиеся знаки, работающие от электрического, механического или гидравлического привода.

Резьбовые знаки

Назначение резьбовых знаков — запрессовка в изделия стальной арматуры.

Закладные устанавливаются в пресс-форму на период рабочего цикла, а после завершения процесса литья извлекаются вместе с отливкой и выкручиваются.

Резьбовые кольца

При помощи резьбовых колец, устанавливаемых в нижнюю часть пресс-формы, формируется на изделиях наружная резьба.

После окончания цикла отливка извлекается из формы вместе с закладными кольцами, далее они свинчиваются в автоматическом режиме или вручную.

Резьбовое кольцо.

Вкладыши

Назначение — формирование несквозных углублений или отверстий несимметричных форм.

Съемные вкладыши позволяют менять местоположение пазов или отверстий в аналогичных изделиях.

Выталкиватели

Выталкивающие системы служат для извлечения готовых деталей по завершении рабочего цикла. Они приводятся в движение приводами литьевых машин или имеют собственный электрический, гидравлический или пневматический привод.

Выталкиватели могут быть стержневыми, в виде цилиндров или плитными — в виде цельной плиты.

Направляющие колонки, упоры, втулки

Детали и механизмы конструктивного назначения обеспечивают точную установку формообразующих элементов, их связь с рабочей машиной, извлечение готовых деталей из пресс-форм.

Они служат и для открытия, закрытия и фиксации элементов форм.

Пресс-форма для экструзионно-выдувного формования.

Классификация

Пресс-формы для литья под давлением классифицируются по различным признакам:

По принципу действия

- Пресс-формы прямого прессования

Назначение — производство штучных и мелкосерийных партий деталей простой конфигурации.

Могут быть открытыми и закрытыми.

В открытых формах расплавленное сырьё заливается напрямую в матрицу. При опускании пуансона материал уплотняется, заполняя все полости, детали придается нужная форма.

В закрытых формах формообразующие полости — продолжение загрузочных модулей. Закрытые формы обычно применяют для изготовления изделий из полимеров с малой текучестью.

- Пресс-формы литьевого прессования

Предназначены для производства больших партий изделий разной сложности и конфигурации.

Отличаются отдельным расположением загрузочной емкости. Расплавленный полимер подается в сомкнутую пресс-форму через специальные литниковые каналы.

После охлаждения отливки извлекаются из пресс-форм с помощью выталкивателей.

По характеру использования

По характеру взаимодействия пресс-формы с литьевой машиной различают:

-

съемные;

-

стационарные;

-

полустационарные.

Съемные пресс-формы снимаются с плиты ТПА для извлечения готовых изделий и монтируются повторно перед следующим производственным циклом. Они не имеют собственных систем обогрева и охлаждения и используются только в мелкосерийном производстве.

Стационарные пресс-формы закрепляются на плите станка и после завершения производственного цикла не удаляются. Весь цикл производства, включая извлечение отливок, осуществляется на рабочей машине. Стационарные формы используются в крупносерийном и массовом производстве.

У полустационарных пресс-форм съемными бывают клиновые матрицы или кассеты, которые вынимаются для извлечения изделия. Такая оснастка применяется для изготовления резьбовых или армированных изделий.

По расположению плоскости разъема

Пресс-формы различаются направлением линии разъема в месте схождения пуансона и матрицы:

-

в вертикальных — ось разъема перпендикулярна горизонтальному расположению усилия узла смыкания;

-

в горизонтальных — разъем расположен перпендикулярно вертикальному направлению усилия смыкающего узла.

В сложных пресс-формах с несколькими пуансонами разъемы могут располагаться в двух плоскостях.

По количеству одновременно формируемых изделий

Пресс-формы бывают:

-

Одногнездовые — для изготовления небольших партий товара. За один цикл выпускается одно изделие. Используются как в прессах, так и в ТПА.

-

Многогнездовые, соединенные одним литником, — для многосерийного производства.

Многогнездовые пресс-формы создаются из высокопрочных сталей, способных выдерживать много циклов литья под высоким давлением. Могут использоваться для производства однотипных изделий или несколько видов различных деталей за один цикл.

Для производства деталей сложных конфигураций создаются пресс-формы с пуансонами, состоящими из двух или нескольких частей.

Одногнездовые формы применяются для изготовления единичных или мелкосерийных изделий. Многогнездовые используются при массовом производстве идентичных деталей.

По способу извлечения деталей

Выталкиватели предназначены для извлечения готовых отливок из пресс-форм.

Работу выталкивающих систем обеспечивают приводы термопластавтоматов или внешние гидравлические, пневматические или электрические приводы.

Самые распространенные — цилиндрические, трубчатые или плитные толкатели с механическим или комбинированным приводом.

Изделия с резьбой извлекаются с помощью резьбовых выталкивателей или путем автоматического вывинчивания.

В сложных конструкциях могут применяться многоступенчатые нестандартные толкатели или роботы. В некоторых случаях выемка готовых деталей возможна только вручную.

По типу литниковой системы

Пресс-формы отличаются литниковыми системами:

- Горячеканальные литники — самые распространенные.

Минусы горячеканальных литников — большая стоимость, высокие энергетические затраты и потребность в системе охлаждения.

- Холодноканальная система.

Не предусматривает обогрева канала, поэтому отлитые детали остывают и извлекаются вместе с литником. Такой способ обычно используется при подаче полимеров в одногнездовые формы.

При использовании холодноканальных литников образуется много отходов, а литник повторно не используется.

Холодноканальные литники надежны, просты в обслуживании, стоят не так дорого.

- Комбинированная система.

Комбинированные литники позволяют выпускать качественную продукцию благодаря быстрому наполнению формообразующей полости.

Комбинированная система применяется в одногнездовых и многогнездовых пресс-формах.

По способу управления

Управление пресс-формами может быть ручным, автоматическим или полуавтоматическим:

-

Ручное управление — самое простое, требует участия оператора. Это линии для производства опытных образцов или изделий с закладными знаками.

-

Полуавтоматические линии — для выпуска мелких и средних партий товаров. Участие оператора необходимо для установки закладных знаков.

-

Автоматические линии — наиболее производительные. Применяются для массового выпуска товаров.

От типа управления зависит производительность, простота обслуживания и цена оснастки.

Обогрев пресс-форм

Для производства высококачественных изделий из термопластичных материалов, необходимо обеспечить равномерный прогрев пресс-форм во время впрыска расплавленного сырья.

Нагрев пресс-форм выполняется с помощью электрических, газовых, водяных или паровых нагревателей.

Наиболее часто используется обогрев водяным паром под давлением до 1,2 МН/м2. Преимущества водяного обогрева в быстром нагревании форм за счет высокого коэффициента теплоотдачи. Теплоноситель при этом движется в пресс-форме по внутренним продольным и поперечным сквозным каналам.

При производстве изделий из реактопластов чаще используются электрические ТЭНы:

-

спиральные — прокладываются в отведенных для них пазах;

-

патронные — монтируются в специальных отверстиях;

-

плоские — устанавливаются поверх пресс-формы.

Большое распространение получил индукционный нагрев форм электрическим током промышленной частоты. Такая технология обеспечивает быстрый нагрев, экономию электроэнергии, увеличение срока службы нагревателей.

От обеспечения равномерной температуры во время всего производственного цикла зависит как качество готовых изделий, так и срок эксплуатации оборудования.

Обогрев пресс-форм патронными ТЭНами.

Охлаждение пресс-форм

Система охлаждения форм состоит из наполненных охлаждающей жидкостью спиралевидных, кольцевых или прямых каналов внутри формообразующих элементов. Жидкости подаются в каналы и отводятся из них по специальным шлангам.

Охлаждающие жидкости — термостатированное масло, раствор гликоля или холодная вода. Проходя через каналы, жидкость обеспечивает равномерное быстрое охлаждение формирующей полости и изготовленной детали.

От быстроты охлаждения отливок зависит скорость производственных циклов.

Производительность и ресурс работы

Ресурс использования пресс-формы определяется расчетным количеством смыканий:

-

до 10 тысяч — применяют для изготовления опытных партий изделий;

-

15 тысяч смыканий — используют при производстве серийных изделий, рассчитанных на конкретных потребителей;

-

более 15 тысяч смыканий — для крупносерийного производства.

Ресурс пресс-формы зависит от качества материалов и соблюдения всех технологических операций.

Для пресс-форм с большим ресурсом используется термически обработанная инструментальная сталь твердостью более 50HRC.

Ресурс качественной литьевой оснастки может измеряться сотнями тысяч производственных циклов. А готовые изделия отличаются геометрической точностью и минимальным количеством брака.

Заказать выдувные и литьевые пресс-формы можно в ООО ФИРМА «АБМ». Изготовим оснастку любой сложности, в точном соответствии с вашим техническим заданием. Обеспечим техническое сопровождение вашего производства.